工业4.0作为第四次工业革命的核心概念,正深刻重塑全球制造业的格局。它以信息物理系统、物联网、大数据、人工智能和云计算等前沿技术为基础,推动制造业向智能化、网络化和个性化转型。这场变革并非一蹴而就,制造业的信息化发展仍面临诸多挑战,前路任重而道远。

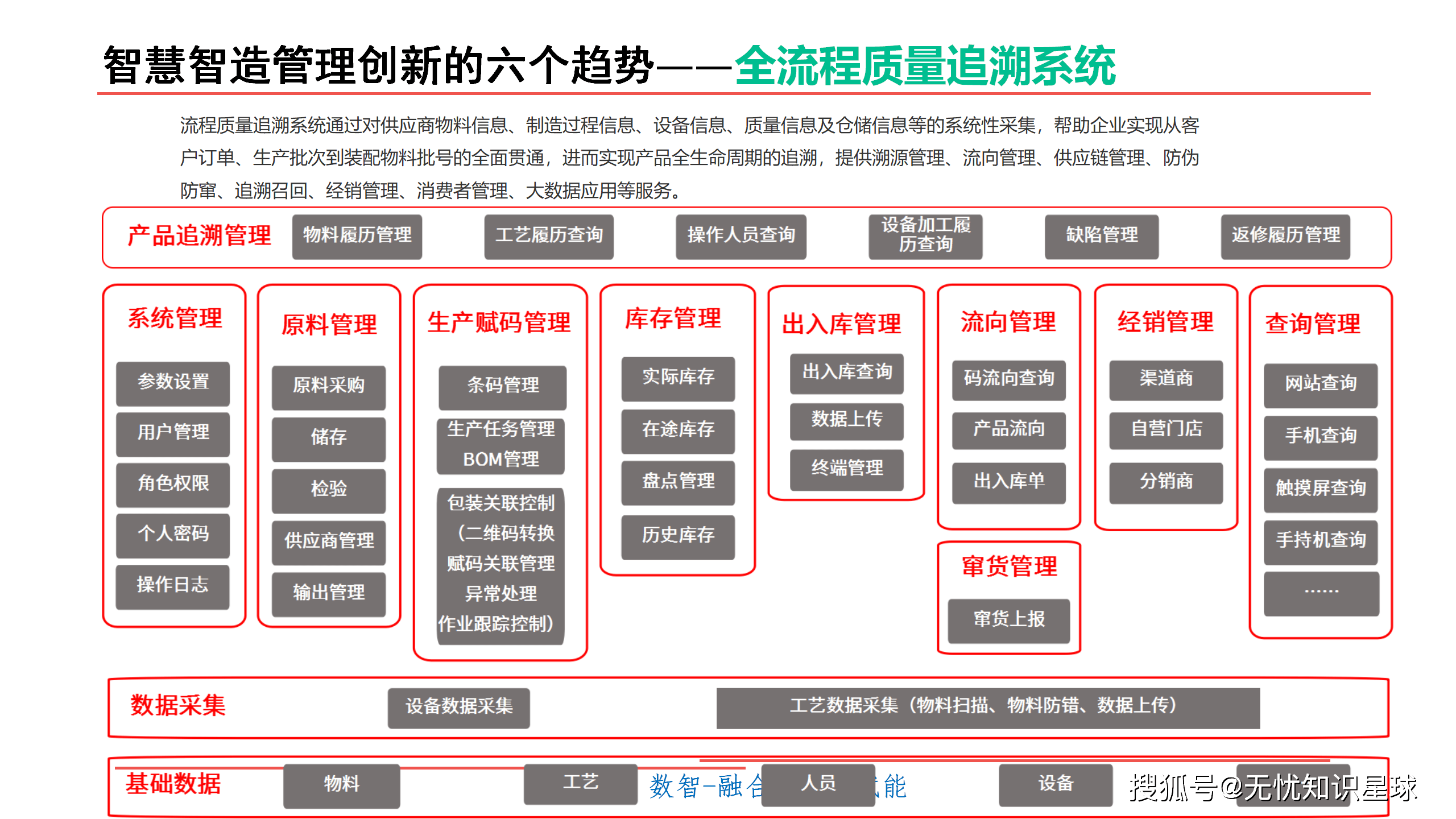

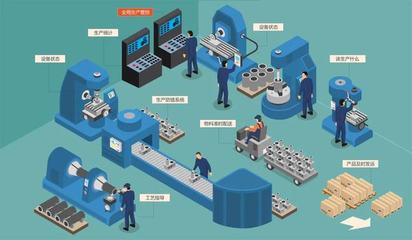

工业4.0的核心在于数据的驱动。在传统制造模式中,生产流程往往依赖于人工经验和固定设备,效率提升有限。而工业4.0通过传感器、物联网设备实时收集生产线上的数据,结合人工智能进行分析,能够实现生产过程的优化预测、设备故障预警和资源动态调配。例如,智能工厂可以自动调整生产计划以适应市场需求变化,减少库存积压,提高资源利用率。这种数据驱动的制造模式不仅提升了效率,还降低了成本,为企业带来了显著的经济效益。

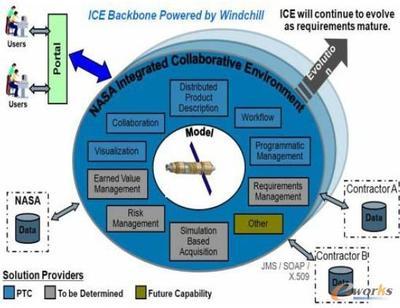

制造业的信息化还促进了供应链的透明化和协同化。通过区块链和云计算技术,企业可以实时追踪原材料来源、生产进度和物流状态,确保产品质量和交付准时。同时,跨企业的数据共享使得上下游合作伙伴能够更紧密地协作,共同应对市场波动。例如,汽车制造商可以通过与零部件供应商的数据互联,快速响应设计变更或产能调整,缩短产品上市时间。

工业4.0的实现仍面临重重障碍。技术整合是一大挑战。许多传统制造企业缺乏先进的信息基础设施,升级现有系统需要巨额投资和专业技术支持。数据安全和隐私保护问题不容忽视。制造业涉及大量敏感数据,如产品设计、生产流程和客户信息,一旦泄露可能造成巨大损失。人才短缺也制约了工业4.0的推广。企业需要既懂制造技术又精通信息技术的复合型人才,而这类人才在当前市场上供不应求。

工业4.0的发展路径需要多方协作。政府应出台支持政策,鼓励企业进行数字化转型,并加强相关人才培养。企业则需结合自身实际情况,分阶段推进智能化改造,避免盲目跟风。同时,学术界和产业界应加强合作,推动关键技术的研发和应用。

工业4.0为制造业带来了前所未有的机遇,但信息化之路依然漫长。只有克服技术、安全和人才等方面的挑战,制造业才能在这场变革中实现可持续发展,迈向更加智能和高效的未来。